При выборе ножа стоит учесть множество нюансов: от автора и страны производства до толщины рукояти. Но самый главный вопрос, который актуален всегда: какая сталь для ножа лучшая? Если вам тоже интересен этот вопрос, эта статья для вас. Может быть, вы не знаете, что такое 154CM и 20CV или Crusible - это только название фильма или игры, а Bёhler Uddeholm - звучит как иностранная ругань. Но если это так, вы обратились по адресу и всё, что здесь написано, безусловно, вам пригодится!

АСПЕКТЫ (КРИТЕРИИ) ВЫБОРА КАЧЕСТВА СТАЛИ

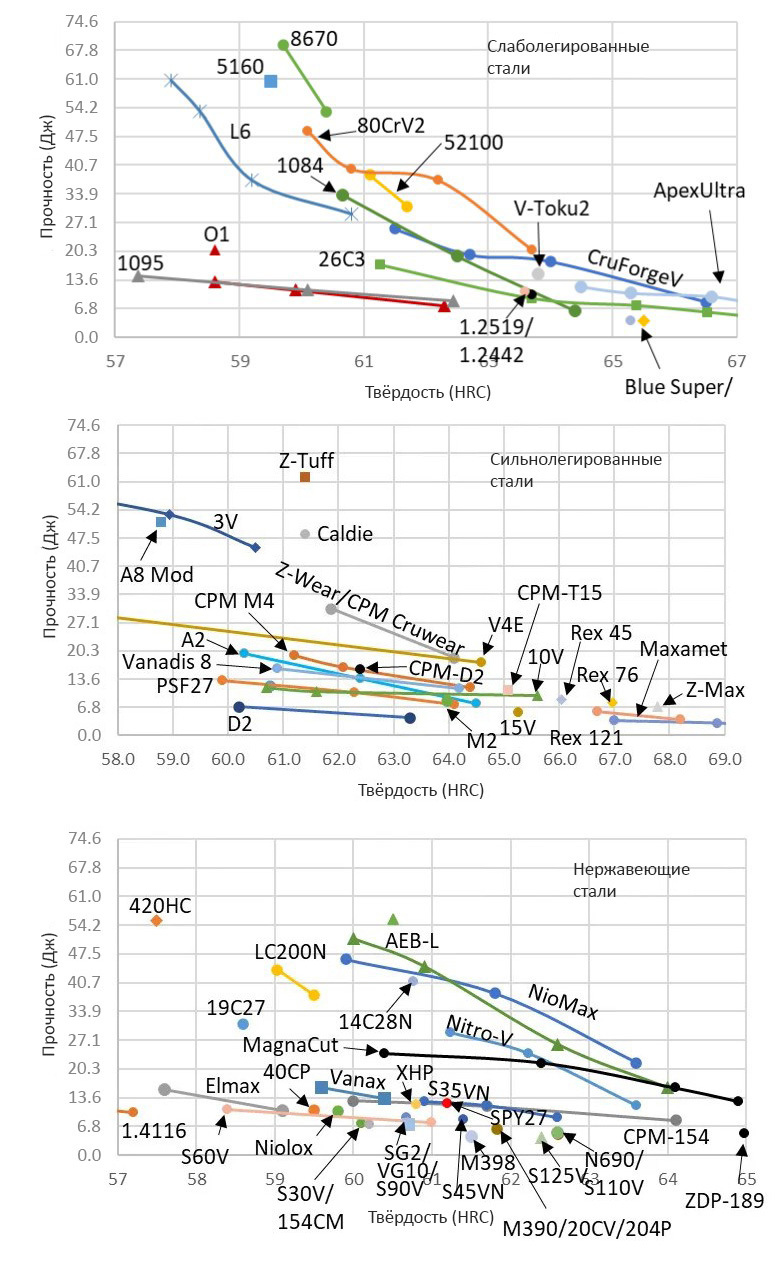

Перед тем, как приступить к исследованию данных на графиках, следует рассмотреть основные физические характеристики сталей, которые наиболее важны для ножа. Нож должен быть острым, но длительность и эффективность его использования определяются именно этими параметрами. Например, клинок с хорошей способностью сохранять остроту будет хорошо резать даже через 1-2 месяца эксплуатации, и вы сможете увидеть разницу между этими характеристиками на графиках при сравнении премиальных сталей с обычными. Прочность будет ключевым фактором для полевого ножа с фиксированным клинком, поскольку он должен выдерживать высокие нагрузки. Стойкость к коррозии будет полезна для тех, кто увлекается рыбалкой или проживает во влажных регионах. Простота заточки указывает на мягкость стали, а значит, клинок такого ножа будет легко править или затачивать в полевых условиях.

Стойкость к износу и прочность

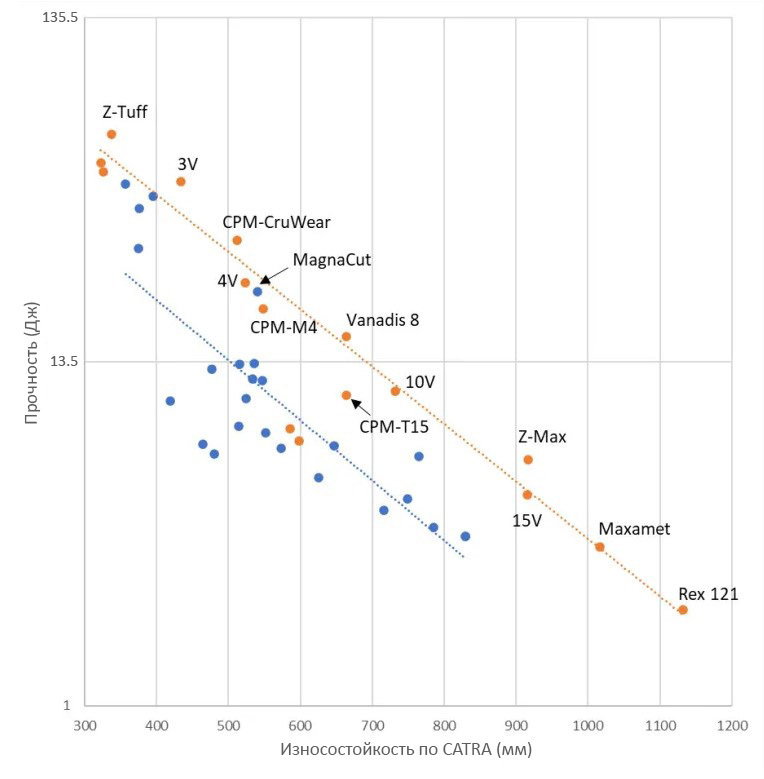

Стойкость к износу - это способность материала сохранять режущую способность. В контексте ножей это означает, насколько хорошо клинок сохраняет остроту. Прочность - это способность материала противостоять разрушению. Это означает, насколько хорошо клинок выдерживает износ и поломки. Метод CATRA используется для определения износостойкости стали в этой статье. Многие рейтинги стали ориентируются в первую очередь на износостойкость как на самый важный параметр ножа, но прочность также является важным параметром. Износостойкость и прочность - это противоположные свойства, и обычно, повышая одно, мы неизбежно снижаем другое. Крайне мало способов повысить оба параметра одновременно. Исходя из этого, основное сравнение сталей в этой статье проводится по их сбалансированности между прочностью и износостойкостью. Чем выше и правее расположена сталь на графике, тем она более сбалансирована.

Влияние геометрии клинка

Еще одно важное замечание перед началом сравнения: в этой статье сравниваются не ножи, а только стали, из которых они могут быть изготовлены. Некоторые виды стали могут быть лучше приспособлены для сохранения остроты кромки, а некоторые - нет (обычно из-за большого количества карбидов или их размера). Более острый угол заточки и более тонкое сведение могут существенно повысить износостойкость ножа, даже если используемая сталь не обладает высокой стойкостью к износу. На графике ниже показана зависимость износостойкости стали 154 СМ и CPM-154 (RWL34) от угла заточки.

Исходя из графика, можно увидеть, что при угле заточки в 20 градусов, износостойкость более чем в два раза выше, чем при угле в 32-34 градуса. Однако, такие острые углы заточки делают кромку более хрупкой и склонной к выкрашиванию и замятию. С другой стороны, угол заточки в 50 градусов не даст высокой износостойкости, но также снижает вероятность выкрашивания и замятия кромки. Таким образом, выбор стали и геометрии клинка должен определяться назначением ножа. Для деликатной резки лучше подходят малый угол и тонкая геометрия, а для ножей выживания или общего пользования лучше избегать слишком тонких форм и выбирать более тупые углы заточки. В качестве примера разницы в прочности кромки в зависимости от угла заточки, можно рассмотреть результаты эксперимента с клинком из стали AEB-L (13c26, 95X18). Твердость образца была 61 HRC, общий угол заточки изменялся от 30 до 50 градусов. Суть эксперимента состояла в соударении с регулируемым усилием кромки ножа и металлического прутка толщиной 5 мм [1]:

Как видно по фотографиям выше, при угле заточки в 50 градусов кромка не получила каких-то значимых повреждений при силе удара 2.7 Дж, а кромка, заточенная на угол в 30 градусов серьезно выкрошилась уже при 1.8 Дж.

С отступлениями покончено и можно перейти непосредственно к рейтингам стали. Марки будут сгруппированы по группам (углеродистые, нержавеющие, быстрорезы) для облегчения восприятия.

Углеродистые и слаболегированные инструментальные стали

Стали этого типа часто используются производителями ножей из-за их высокой ковкости и относительно низких требований к термообработке. Они легко закаляются, часто с использованием горна для нагрева. Их также используют крупные производители ножей для выживания и традиционных складных ножей. Углеродистые стали обычно содержат небольшие добавки марганца и кремния, а слаболегированные инструментальные марки содержат добавки других легирующих элементов для повышения закаливаемости и возможности закаливания на масле. Некоторые стали также содержат такие элементы, как ванадий и вольфрам, для повышения износостойкости.

В целом, можно сказать, что эта группа сталей характеризуется тем, что более высокое содержание углерода ведет к повышению износостойкости и снижению прочности. Поскольку основным типом карбидов в этой группе является карбид железа (цементит) - самый “мягкий” из всех типов карбидов, встречающихся в стали, эта группа не обладает высокой износостойкостью, однако изделия из этих сталей относительно легко обрабатываются и затачиваются.

8670 и 5160 (ближайшим отечественным аналогом является 50XГA) - хорошие варианты для крупных клинков, которые требуют высокой прочности, например, для тех, которые предназначены для рубки. 52100 (ШX15) и CruforgeV хороши для универсальных ножей общего назначения. Blue Super и 1.2562 имеют более высокую износостойкость, чем другие представители группы, но их прочность ниже. Apex Ultra является наиболее сбалансированной маркой в этой группе, но ее трудно достать.

Высоколегированные инструментальные стали и быстрорезы

Сильнолегированные стали ещё менее требовательны к скорости охлаждения и вполне способны закалиться на спокойном воздухе после аустенизации, отчего получили прозвище «самозакаливающиеся». Это свойство сильно облегчает термообработку, особенно для больших партий заготовок, уменьшает вероятность растрескивания и коробления. Быстрорезы можно выделить в подгруппу сильнолегированных инструментальных марок из-за больших добавок молибдена и вольфрама, дающих им отличные показатели красностойкости. Ещё одним большим отличием этой группы от предыдущей является карбидный состав. Цементит тут встречается редко, а вот невероятно твёрдые карбиды ванадия, например, есть, едва ли не во всех марках группы. Ещё встречаются карбиды хрома, занимающие промежуточное положение по твёрдости между цементитом и карбидами ванадия. Стали с высоким содержанием ванадия, такие как: Vanadis 8, CPM-10V, K390, CPM-15V и пр. имеют очень высокую износостойкость, а Maxamet и Rex 121 и вовсе столь хорошо способны сопротивляться износу, что пришлось дать им соответственно 11 и 12 пунктов в износостойкости (при максимуме в 10 пунктов). Порошковые стали с низким содержанием ванадия, вроде CPM-1V и Z-Tuff/CD#1 отличаются очень высокой прочностью. Наиболее сбалансированными марками в этой группе являются 4V/Vanadis4E, CPM-CruWear и CPM-M4.

Легированные или Нержавеющие стали

Нержавеющие стали - это еще одна подгруппа высоколегированных инструментальных сталей, содержащих большое количество хрома, что обеспечивает им высокую коррозионную стойкость. Однако для точного определения того, насколько хорошо сталь противостоит коррозии, необходимо знать не только содержание хрома, но и его распределение в структуре. Например, D2 (X12MФ) имеет достаточное количество хрома (~12%) для того, чтобы считаться нержавеющей сталью, однако из-за высокого содержания углерода, большая часть хрома связана в карбиды, что снижает коррозионную стойкость стали. MagnaCut, с минимальным содержанием хрома среди представленных сталей, обладает высокой коррозионной стойкостью благодаря тому, что весь хром находится в твердом растворе, и отсутствуют карбиды хрома. Кроме хрома, на коррозионную стойкость также значительно влияет молибден.

Как и в случае с высоколегированными инструментальными сталями, содержание ванадия может указывать на ожидаемый уровень износостойкости стали. Наиболее примечательные марки в этой подгруппе включают: CPM S90V - отличная износостойкость и приемлемая прочность; CPM S110V - износостойкость аналогична CPM S90V, но улучшенная коррозионная стойкость и пониженная прочность; AEB-L (95Х18) и 14C28N - обладают очень высокой прочностью; LC200N - помимо высокой прочности также устойчива к агрессивным средам, но ТО этой марки затруднено и редко достигает твердости более 61HRC; CPM MagnaCut - наиболее сбалансированная сталь в подгруппе, коррозионно-стойкое исполнение CPM 4V и CPM Cruwear; Vanax Super Clean - в целом аналогична CPM MagnaCut с несколько меньшей прочностью и твердостью, но повышенной коррозионной стойкостью. ТО Vanax аналогично LC200N требует особого внимания и твердость ограничена 61 HR.

Относительно 1.4116/X50CrMoV15 – данная марка показала такую низкую прочность (а должна быть примерно на уровне 420HC) из-за сильной карбидной неоднородности, очень пагубно влияющей на прочностные характеристики. Возможно, просто попалась неудачная партия металла, но звоночек тревожный.

Состав сталей

Ниже приведены таблицы составов для упомянутых выше марок стали (и некоторыми дополнительными). Для каждого элемента существуют допустимые пределы содержания, и в таблицах приведены средние значения, т. е. в стали 1084 (российский аналог - У8А), например, необязательно всегда должен быть 0,84 % углерода, его количество может быть немного больше или немного меньше. Кроме того, не все элементы могут быть перечислены, так как для некоторых углеродистых марок колонка “кремний” пуста, поскольку допустимый предел содержания для них слишком большой, а не потому, что в них нет кремния. Для высоколегированных сталей колонки “кремний” и “марганец” также пусты не из-за отсутствия в них этих элементов, но потому что их количество в них “стандартно” (в среднем около 0,5 %) и основное внимание уделяется более важным элементам.

Для высоколегированной стали обычному человеку очень сложно точно определить свойства материала, опираясь исключительно на его состав, поскольку элементы, добавленные в большом количестве, могут оказывать сложное и непредсказуемое воздействие друг на друга. Для прогнозирования могут использоваться специальные программы, такие как JMatPro. Но в общих чертах: чем больше в составе углерода и азота и ванадия и вольфрама и ниобия, тем более износостойкой будет сталь и менее прочной; 10 % и более хрома вероятно обеспечивает стали высокую степень устойчивости к коррозии (за исключением некоторых случаев, таких как D2 и ZDP-189)

Износостойкость

Износостойкость измерялась при помощи CATRA-тестера – станка, на котором испытуемый образец стали с регулируемым усилием в 50 ньютон разрезает специально изготовленные полоски бумаги, покрытые 5% мелкозернистого абразива (кварцевый песок). Всего делается по 60 движений вперед и назад. Станок автоматически подсчитывает пройденное за каждый рез расстояние в мм. Итоговым результатом является общее число разрезанных полосок (total cardstock cut – TCC), измеряемое в мм. Иллюстрация работы прибора [2]:

На видео также видно как выглядят тестовые образцы сталей, использованные в исследовании:

Образцы изготавливались идентичными по форме и размерам специально для теста и затачивались одним образом (30 градусов общий угол, финиш 400 грит. Грит-уровень или положение зернистости на точильном камне). 400 грит финиша заточки выбраны как наиболее оптимальные для реза протягом. 120 грит, например, дают ещё более высокие результаты, но вряд ли найдётся производитель/пользователь ножей, который будет затачивать свои изделия на 120 грит. При повышении гритности результаты реза протягом падают, зато улучшается рез надавливанием. Так как станок использует рез протягом, то и лишнюю работу по заточке до высоких гритностей делать ни к чему. Каждый образец тестировался по 3-4 раза с усреднением результатов. У некоторых марок стали было несколько образцов с разными режимами ТО (для них помимо точек на диаграмме «износостойкость-твёрдость» внизу есть линии, объединяющие несколько показателей твёрдости). С режимами ТО можно ознакомиться в данной таблице:

В целом можно сказать, что наибольшее влияние на износостойкость оказывают: твёрдость стали, количество карбидов, твёрдость карбидов. Чемпионом по всем трём параметрам является CPM Rex 121 с твёрдостью около 70 HRC с большим количеством крайне твёрдых ванадиевых карбидов. Как уже было сказано выше, если сталь отличается высокой твёрдостью и большим количеством карбидов, то можно предполагать, что у неё будет довольно высокая износостойкость. А если твёрдость относительно невысока и карбидов в составе мало, то вряд ли стоит ожидать от такой марки каких-то высоких показателей износостойкости.

На диаграмме ниже представлены итоги исследования износостойкости по CATRA. Пунктирные линии добавлены для того, чтобы можно было сделать прогноз изменения износостойкости при изменении твёрдости:

Ниже представлены также табличка твёрдости различных типов карбидов и уравнение для расчёта износостойкости, основанное на угле заточки, твёрдости стали, количестве карбидов в составе и их типе:

TCC (мм) = -157 + 15,8*Твёрдость (HRC) – 17,8*Общий угол заточки + 11,2*CrC (%) + 14,6*CrVC (%) + 26,2*MC (%) + 9,5*M6C (%) + 20,9*MN (%) + 19,4*CrN (%)

График корреляции фактической износостойкости CATRA и расчётной по указанной выше формуле:

Стоит помнить, что износостойкость стали не единственный параметр, влияющий на итоговую режущую способность ножа. Так, при уменьшении угла заточки результат тестов CATRA может сильно увеличиться. Помимо угла заточки влияние оказывают также толщина сведения и тип финиша поверхности. Например, очень тонко сведённый и заточенный на малый угол нож из относительно «простой» стали (вроде ШХ15, 65Х13 и т.п) может обладать высокой режущей способностью на уровне «карбидных монстров» (типа M398, ZDP-189 и т.п), которые из-за своей структуры нецелесообразно тонко сводить и затачивать на малые углы (быстро выкрашиваются и теряют из-за этого остроту).

Прочность

Прочность в данном контексте означает ударную вязкость, способность металла противостоять хрупкому разрушению при ударных нагрузках. Прочность определялась путем испытаний на ударный изгиб по Шарпи без надрезов с размерами образцов 2.5x10x55 мм. Каждая сталь тестировалась не менее трех раз с усреднением результатом. Ниже приведены графики для низколегированных, высоколегированных и коррозионностойких сталей. Вообще говоря, чем больше карбидов в составе и чем они больше, тем меньше прочность. Твердость и тип карбида не играют роли. Однако есть некоторые усложняющие исследование факторы, такие как содержание углерода в твердом растворе и тип мартенсита - реечный или пластинчатый (особенно актуально для низколегированных сталей).

А вот так выглядит диаграмма отношения прочности к износостойкости (для большей наглядности представлена по логарифмической шкале):

Влияние карбидов

Как уже должно было стать ясно, карбиды имеют очень большое влияние на большинство свойств стали. Большое количество карбидов улучшает износостойкость, в то время как для обеспечения высокой прочности необходимо минимальное их количество. Поэтому выбор стали (и режима термообработки) каждый раз требует поиска компромисса между различными свойствами. Стали с ванадиевыми карбидами считаются наиболее сбалансированными благодаря тому, что от твердости карбидов зависит их износостойкость, но при этом тип карбидов не влияет на прочность стали. Ниже вы можете увидеть примеры микрофотографий некоторых марок стали с разным содержанием карбидов.

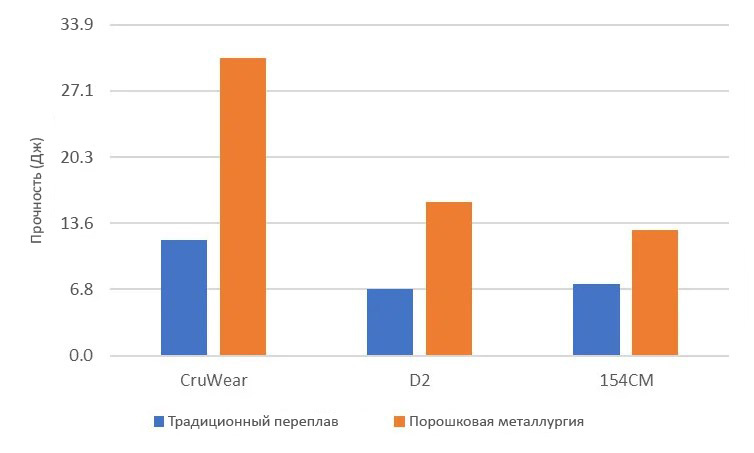

На карбидную структуру стали очень большое влияние оказывает способ выплавки. Порошковая металлургия позволяет значительно уменьшить размер карбидов и добиться образования некоторых типов карбидов, получение которых традиционным способом выплавки затруднено. Так, содержание ванадия в марках обычного переплава не может превышать 4-5%, а применение порошковой металлургии позволяет значительно расширить эти рамки (например, в CPM 15V содержится 14,5% ванадия). Стоит ли говорить, что порошковые марки стали значительно прочнее своих традиционных аналогов (если таковые есть). Выше можно сравнить микроснимки D2 (Х12МФ) и её порошковой версии – CPM D2.

Наибольшую выгоду от порошкового передела получают марки стали с большим количеством и/или большим размером карбидов в составе. Стали же изначально с мелкими карбидами (AEB-L, например, или слаболегированные марки) особых преимуществ, кроме повышенной чистоты от неметаллических примесей, не получают.

Коррозионная стойкость

Тесты на коррозионную стойкость проводились следующим образом: термообработанные образцы сталей размером 25x40 мм с финишной обработкой 400 грит опрыскивались дистиллированной водой каждые 8 часов в течение 4 дней. В результате теста XHP и ZDP-189 показали наихудшие результаты по коррозионной стойкости. Затем оставшиеся образцы опрыскивались 1%-ным раствором поваренной соли в течение 72 часов (результаты показаны ниже). После этого теста только три марки остались без следов ржавчины, и концентрация соли была увеличена до 3.5% (приблизительный уровень морской воды). Vanax Superclean и LC200N показали наибольшую стойкость, за ними следует CPM MagnaCut с минимальным отрывом.

Коррозия влияет не только на внешний вид изделия, но также негативно сказывается на режущей способности, ускоряя разрушение кромки. Проводились тесты по влиянию коррозии на износостойкость [3] со сталями марки 440А, D2 (Х12МФ) и 1055 (сталь 50), в которых образцы покрывались лимонным соком и оставлялись на воздухе на 30, 100 и 300 минут с промежуточными тестами на усилие реза. 1055 показала значительную потерю режущей способности, показатели 440А почти не изменились, а D2 заняла промежуточное, между этими марками, положение:

Замечание по твёрдости

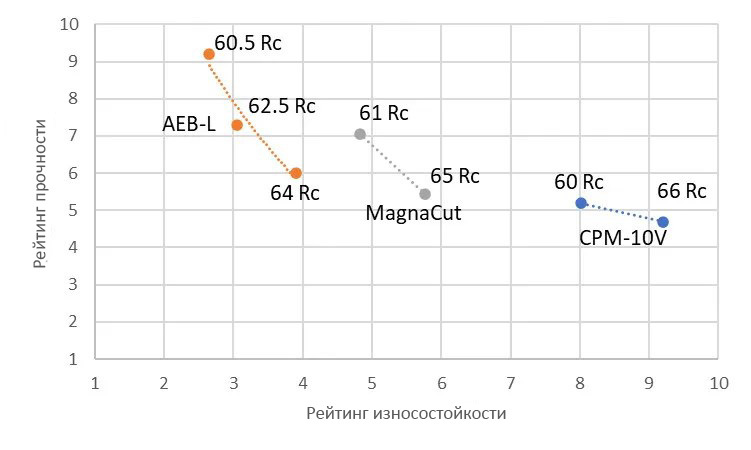

На большой диаграмме «износостойкость-твёрдость» для большинства сталей указаны единичные, наиболее типичные, значения твёрдости (а не все возможные варианты) потому что, как правило, при увеличении твёрдости сверх оптимального значения прирост в износостойкости будет невелик, а падение прочности напротив, будет весьма значительным. Потому для большей части марок 59-62 HRC являются золотой серединой (кроме тех сталей, которые никогда не используются в этом диапазоне). Для иллюстрации этого явления можно посмотреть на диаграмму ниже. Так, AEB-L на твёрдости 64 HRC имеет износостойкость и прочность ниже чем MagnaCut на 61 HRC, хоть AEB-L и считается очень прочной маркой.

Однако, в некоторых случаях превышение оптимального значения твёрдости для конкретной марки стали будет оправданным. Один из таких случаев – повышение стойкости кромки к замятию. В первую очередь это относится к маркам, имеющим значительный запас прочности изначально (малое количество и размер карбидов). Наибольшую выгоду от этого получают, например, ножи для рубки и кухонные ножи с тонкой геометрией. Как иллюстрация может служить видео ниже [4], где два ножа с идентичным углом заточки перерубают гвоздь. Один выполнен из 1095 ESEE (У10) на 55-57 HRC, а второй из CPM MagnaCut на 62,5 HRC. 1095 ESEE получила заметные повреждения кромки, а MagnaCut – нет. Так получилось не из-за различий в прочности, но из-за различий в пределе текучести/упругости и связанной с ним твёрдости. Если бы в деле была замешана прочность, то характер повреждений был бы более хрупким (выкрашивание/трещины).

Замечание по термообработке

Как уже было сказано выше, ТО сталей этого рейтинга проводилась на «оптимальную» твёрдость, то есть такой уровень, который будет использоваться наиболее часто для каждой конкретной марки. Это значит, что практически любую из использованных сталей можно закалить, как лучше (применяя термоциклирование, точный контроль температуры и атмосферы и пр. методы), так и хуже (наделав ошибок при ТО – перегреть, недогреть, неправильно выбрать режимы и пр.).

Помимо этого, в данном рейтинге не рассматривался вариант ТО на вторичную твёрдость (где это возможно). Например, отпуск свыше 500 °C может делаться на вторично твердеющих марках стали для лучшей красностойкости во время последующей обработки (слесарной или для нанесения высокотемпературных покрытий). Однако, влияние высокого отпуска для вторичного твердения на прочность не так однозначно. Тесты CPMCruWear (Z-Wear) и CPM 10V показали снижение прочности при использовании высокого отпуска. Образцы 10V, отпущенные на 540 °C имели прочность в районе 5-7 Дж, а при отпуске 200-260 °C прочность возрастала до 9-11 Дж.

Для нержавеющих сталей применение высокого отпуска ещё более сомнительно из-за серьёзного снижения коррозионной стойкости. Вторичное твердение происходит из-за выделения большого количества мелких карбидов отпуска, в том числе карбидов хрома. То есть мартенсит, распадаясь, теряет часть хрома, что негативно сказывается на стойкости стали к окислению. Это явление может превратить крайне стойкие нержавеющие марки стали, вроде Vanax или LC200N в «обычные» нержавейки среднего сегмента, ржавеющие уже в 1%-ом растворе соли. Ниже можно видеть наглядную иллюстрацию. Слева Vanax с отпуском 205 °C, а справа с отпуском 540 °C после 24 часов в 1% растворе соли:

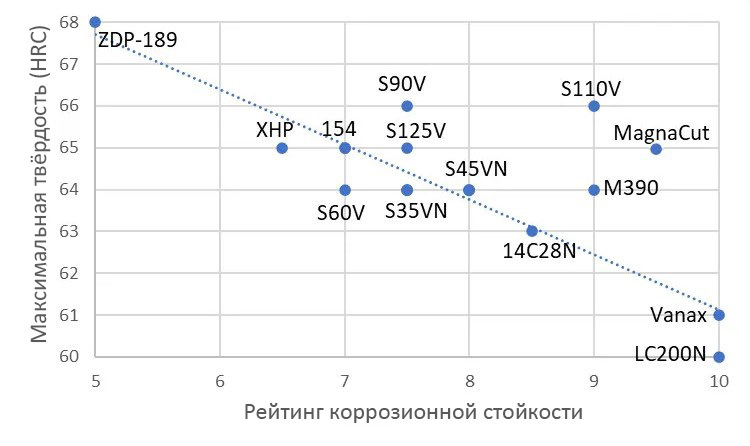

Отношение коррозионной стойкости к твёрдости

Как правило, чем выше коррозионная стойкость, тем ниже максимальная твёрдость, которую может развить сталь. Сильнолегированные инструментальные стали и быстрорезы могут иметь 66 HRC и выше, а нержавеющие же марки обычно имеют максимум в районе 64 HRC. Нержавейки с максимальной стойкостью, вроде Vanax и LC200N разогнать выше 61 HRC почти невозможно, да и чтобы добраться до этого уровня обязательны точный контроль температуры и криообработка. Твёрдость основной части производимых в мире ножей не превышает 63 HRC, так что это ограничение в 64 единицы у нержавеющих сталей редко играет какую-то значимую роль. Исключения составляют только случаи, когда нужно максимизировать стойкость кромки к замятиям , то есть ножи с очень тонкой геометрией (высокопроизводительные кухонные ножи ручной работы, например). График ниже иллюстрирует отношение максимальной твёрдости к коррозионной стойкости для некоторых нержавеющих сталей. Данный график скорее отражает отношение марок стали друг к другу по указанным параметрам и в нём нет корреляции типа «увеличение твёрдости ведёт к уменьшению коррозионной стойкости» как это было, например с графиками «прочность-твёрдость» или «износостойкость-прочность».

Стоимость стали

Основным фактором, определяющим стоимость стали, является тип плавки - порошковые марки обычно значительно дороже традиционных. Тем не менее, есть и другие факторы. Некоторые производители могут устанавливать более высокие цены на свою продукцию из-за определенных трудностей в производстве, которые зависят от географического положения, используемых технологий, цепочек поставок, одни легирующие элементы стоят дороже других, перевозка стали на другие континенты увеличивает ее стоимость, политическая обстановка и отношения между странами могут сильно влиять на цены. Сталь, производимая небольшими партиями, будет значительно дороже. И, наконец, маркетинг влияет на стоимость. Это касается только стали как сырья. На стоимость готовых изделий влияют все те же факторы и еще сотни других, которые могут поднять цены до небес.

Однако, высокая цена не всегда означает высокое качество. При выборе стали для изготовления ножа в первую очередь следует руководствоваться функциональным назначением данного ножа. Например, для мощных ножей, предназначенных для использования в походах и способных выдерживать большие нагрузки при рубке, нет смысла использовать дорогие порошковые стали. Кроме того, не всегда целесообразно покупать дорогую импортную сталь, если есть более дешевый местный аналог с аналогичными характеристиками.

Лёгкость заточки

Составление рейтинга по легкости заточки не имеет большого смысла, так как этот параметр напрямую связан с износостойкостью. Чем выше износостойкость стали, тем труднее будет заточить нож, изготовленный из этой стали. Например, CPM Rex 121 будет трудно точить, а 8670 или 65Г - легко.

Есть один усложняющий фактор - тип карбидов, содержащихся в стали. Ванадий, вольфрам и ниобий образуют карбиды, которые тверже оксида алюминия, из которого обычно изготавливаются точильные камни. Поэтому стали с этими карбидами будут немного труднее точить (в этом случае следует использовать алмазные абразивы).

Еще одним моментом, который может усложнить заточку, является удаление заусенцев. Этим часто страдают стали с избыточным остаточным аустенитом и “мягкие” марки. Удаление заусенцев на них может занимать столько же времени, сколько и формирование режущей кромки.

Заключение

Составление рейтингов стали не предназначено для определения того, какие марки лучше или хуже, а скорее для того, чтобы показать, как они сбалансированы по основным параметрам, таким как прочность, износостойкость, твердость, коррозионная стойкость, стоимость и т.д. Нельзя получить максимальную оценку по всем параметрам, так же как не существует “суперстали”. Если сталь выигрывает в одном, то она обязательно проигрывает в другом. Следует также помнить, что правильная термическая обработка и выверенная геометрия, соответствующая назначению ножа, являются более важными факторами, чем выбор стали (особенно если выбор был сделан под влиянием маркетинга). Идеальная ситуация - это когда функциональное назначение ножа определяет выбор стали, ее термическую обработку и геометрию.